Strong Point

当社の強み

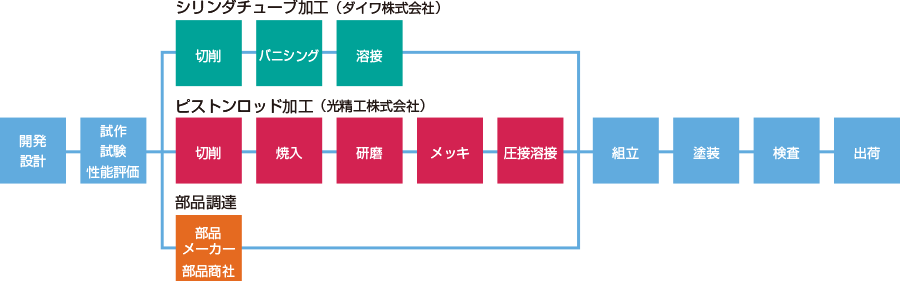

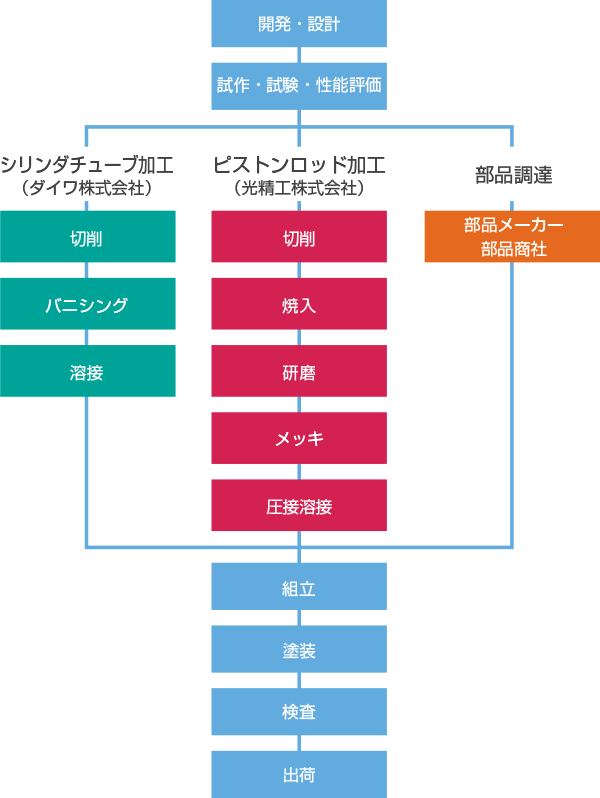

半世紀以上にわたり積み重ねてきた「建機&油圧シリンダ」のノウハウ。

お客様の開発の初期段階からプロジェクトに参画し、

本機とのすり合わせを行ないながらベストの製品を開発していきます。

生産は、部品の加工から組立・塗装までの一貫生産ラインを構築し、1点限りのオーダー品にも対応しています。

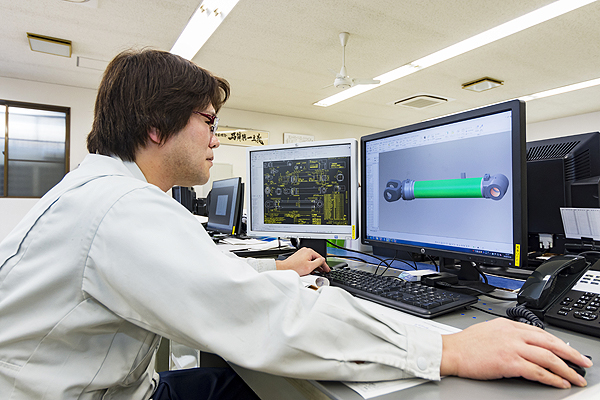

開発・設計 ダイワ㈱

経験とノウハウを織り込み最適設計

OEM製品の他に、自社ブランド製品の開発も行っています。建機本体・車体本体への豊富な知見と、長年のノウハウを反映した独自のパラメータ搭載のCAD/CAEシステムを活用し、最適化設計を行っています。

試作・試験・性能評価 ダイワ㈱

オリジナル装置を使った耐久試験

油圧シリンダ向けにカスタマイズ開発した「摺動耐久試験機」「インパルス耐久試験機」を用いて、シール耐久・クッション耐久・リーク試験を始め、各種耐久試験を行っています。

切削・研磨加工[ピストンロッド] 光精工㈱

切削・熱処理・ネジ切り・研磨の自動化ライン

ピストンロッド製造では、棒材の外皮切削、焼入れ・焼き戻し・歪み調整・ネジ切り・研磨までの自動化ラインを構築しています。研磨工程では、センターレス研磨機で仕上げた後、手作業による仕上げで精度を保っています。

切削加工[シリンダチューブ] ダイワ㈱

SRB専用機で高速高品質加工

シリンダチューブ製造では、スカイビング(削り落とし)とバニシング(旋削後の挽き目の押し潰し)を一気に行うことで生産スピードをアップ。真円度・面粗度においても高い品質を実現しています。

機械加工 光精工㈱

マシニングセンタ、NC旋盤で各種部品加工

シリンダヘッド、ロッドヘッド、ボトム、ピストンなど各種部品の切削加工のために、NC旋盤、マシニングセンタ、複合加工機を導入。多種にわたる部品をタイミング良く組立工程に流せるよう、柔軟性のあるラインを整えています。

メッキ加工 光精工㈱

クローズドシステムの全自動ライン

ピストンロッドの切削からメッキまでを一貫して行えるラインを整備しています。全自動稼動のメッキラインには、廃液・排気を一切外部に出さない完全なクローズドシステムを採用。万一薬液が漏れた場合にはセンサで検知しアラートする24時間対応の監視システムを導入するなど、万全の安全対策を講じています。

溶接 ダイワ㈱・光精工㈱

高い気密性を追求する溶接技術

シリンダチューブとボトムの溶接には、溶接ロボットによるアーク溶接で対応。ロボットを細かく調整しながら、確かな気密性の溶接品質を実現しています。ピストンロッドとロッドヘッドの溶接には、摩擦圧接を採用。ロッド径20mmから70mmまでの製品を量産できるノウハウを構築しています。

組立 ダイワ㈱

多品種を滞りなく流す

ますます多品種化するニーズに対応するため、初工程から最終工程まで停滞することなく一気に生産を進める独自のラインを組んでいます。独自開発の自動組立機や治具を駆使し、また社員の多能工化を進めながら、より高い生産性を目指し日々工夫を積み重ねています。

塗装 ダイワ㈱

環境に配慮しながら多様化するニーズに応える

製品の仕上げとなる塗装は、黄色やグリーンなどの定番色からメタリック仕上げまで、多彩なオーダーに対応。排気リサイクル、空調制御などによる安全対策を施した設備で作業を行っています。

在庫管理 ダイワ㈱

協力会社によるサプライチェーン

日本海側有数の工業集積地である小松市を中心に、信頼できる協力会社ネットワークを構築。鋳造材料、組立部品、送油管など確かな品質の部材を調達しています。